Výroba granulátů s obsahem silně účinných léčiv

Manufacture of granulates containing high potency drugs

Granulation is one of the most widely spread technological procedures in the manufacture of solid oral dosage forms. With regard to the safety of work in the manufacture of tablets containing highly potent active ingredients, devices with a closed construction which during the process of manufacture prevent contamination of the surroundings and decrease health risk for the personnel are more widely used. They include one-step high-speed granulators, fluid granulators and integrated granulating systems connecting high-speed granulation with fluid drying. These devices make it possible to automate the whole process and they are equipped with automatic cleaning. The individual technologies possess certain advantages as well as disadvantages. When considering installation of these devices, it is necessary to evaluate not only the processual parameters such as robustness, length of process, easy maintenance, easy cleaning, and technological background, and also take into consideration the decisive qualitative requirements for the drug in detail. In granulates, they include primarily such parameters as density, flow properties and distribution of particle size, and in tablets, besides routine quality indices, also mechanical endurance and dissolution.

Key words:

one-step granulation – granulation units – high potency drugs – safety

:

A. Franc; M. Rabišková

:

Veterinární a farmaceutická univerzita Brno, Farmaceutická fakulta, Ústav technologie léků

:

Čes. slov. Farm., 2010; 59, 51-58

:

Review Articles

Granulace je jedním z nejrozšířenějších technologických postupů při výrobě pevných perorálních lékových forem. S ohledem na bezpečnost práce při výrobě tablet s obsahem silně účinných léčiv se stále častěji využívá zařízení s uzavřenou konstrukcí, která během procesu výroby zabraňuje kontaminaci ovzduší a snižuje zdravotní riziko pro personál. Patří mezi ně jednostupňové vysokoobrátkové granulátory, fluidní granulátory a integrované granulační systémy spojující vysokoobrátkovou granulaci s fluidním sušením. Tato zařízení umožňují celý proces automatizovat a jsou vybavena automatickým čištěním. Jednotlivé technologie mají své výhody i nevýhody. Při zvážení instalace daných zařízení je třeba posoudit nejen procesní parametry, jako jsou robustnost, délka procesu, snadnost údržby, čistitelnost a technologické zázemí, ale i podrobně posoudit rozhodující kvalitativní požadavky na lék. U granulátů se jedná především o parametry, jako jsou hustota, tokové vlastnosti a distribuce velikosti částic a u tablet kromě běžných jakostních ukazatelů také o mechanickou odolnost a disoluci.

Klíčová slova:

jednostupňová granulace – granulační jednotky – silně účinná léčiva – bezpečnost

Úvod

Pevné lékové formy tvoří podstatnou část průmyslové produkce léčiv. Většina pevných lékových forem se dnes realizuje ve formě tablet, případně tvrdých tobolek s obsahem pevné fáze. Jejich výroba se nejčastěji uskutečňuje vlhkou granulací. Ke granulaci lze použít různé kapaliny ve směsi s rozpuštěnými, emulgovanými, či suspendovanými látkami1). Cyklodextriny tvořící pevné inkluzní komplexy můžeme při přípravě použít v pevné i v kapalné fázi2).

Vlivem celosvětového rozvoje civilizačních onemocnění stoupá spotřeba silně účinných léčiv s vysokými nároky na bezpečnost výroby. Při výrobě pevných lékových forem s obsahem takových léčivých látek vzniká prach, který při inhalaci nebo potřísnění personálu představuje značné zdravotní riziko. Proto se lékové formy s obsahem cytostatik, antibiotik a hormonů vyrábějí ve zvláštních prostorách, které podléhají speciálním opatřením bezpečnosti práce. Zařízení obsluhuje školený personál a prostory včetně zařízení se pravidelně čistí3).

Expozici personálu toxickým prachem lze dále redukovat využitím tzv. jednostupňových granulátorů nebo fluidních procesorů. V poslední době se používají i integrované granulační systémy, které jsou kombinací vysokoobrátkových granulátorů propojených s fluidní sušárnou. Tyto technologie nabízí řadu výhod, ale mají i svá omezení.

Jednostupňové procesory

Jednostupňové technologie probíhají v jednom zařízení. Rozvíjí je od osmdesátých let 20. století zejména ve společnosti ZANCHETTA, T. K. FIELDER, BÖHLE, COLLETE, PRO-C-EPT, GRALL, DIOSNA a další. V jedné nádobě se látky mísí, granulují a usuší s využitím vakua, kontaktního tepelného zdroje, infračerveného nebo mikrovlnného záření4).Přidají se k nim extragranulární pomocné látky jako mazadla nebo rozvolňovadla a třídí se.

Homogenizace i granulace probíhají na principu vysokoobrátkového mísení s pomocí horizontálního nože umístěného ve spodní části nádoby a vertikálního rozrušovače, který se obvykle nachází u její boční stěny. Horizontální nůž má vrchní nebo spodní náhon. Komora může mít válcový, kónický nebo oválný tvar, což ovlivňuje vlastnosti výsledného granulátu5). Granulační kapalina se do komory vstřikuje tryskou o vhodném průměru za použití tlakového vzduchu. Během granulace je možné využít podtlaku až vakua, což působí vyšší a rovnoměrnější zhutnění granulátu6).

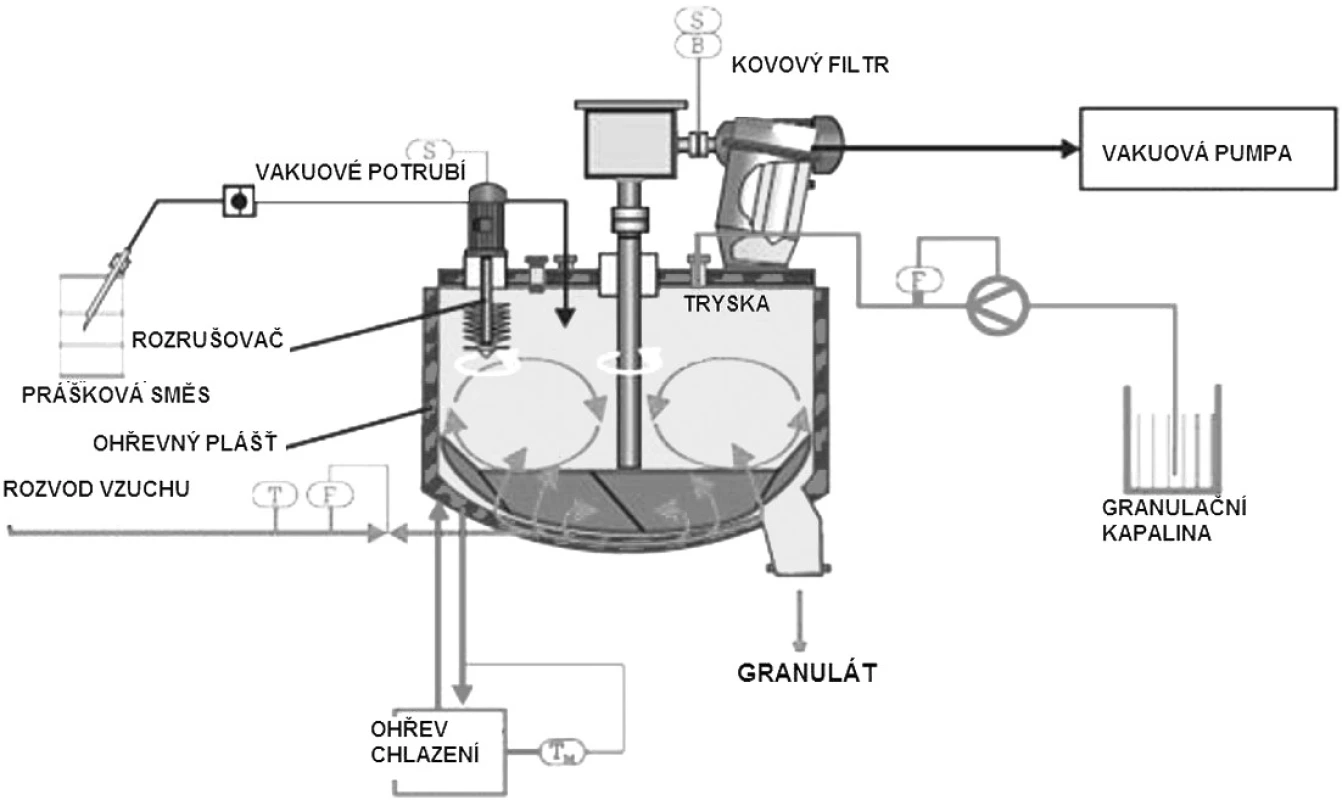

Některá zařízení během evakuace dovolují přisávání plynu do sušeného produktu, kdy se malé množství, nejčastěji vzduchu, přivádí dnem nádoby k produktu a expanduje do evakuovaného prostoru (obr. 1). Tím se sušená látka uvádí do mírného vznosu, což urychlí odvod par z vlhkého granulátu a zkrátí celkovou dobu procesu7).Takovým zařízením je například BÖHLE VMA 70TM nebo DIOSNA P 75-1200 VAC TM.

V mnoha případech, zejména při kontaktním sušení nebo sušení infračerveným zářením, se granulát nesuší rovnoměrně. Na okrajích nádoby, kde dochází ke kontaktu se zdrojem tepla, je granulát často přesušen a naopak ve středu, kam teplo, resp. záření neproniká snadno, bývá vlhký. Tento problém se u některých zařízení kompenzuje tím, že se nádoba s vlhkým granulátem během sušení střídavě otáčí v půlkruhu okolo své horizontální osy. Granulát se tak lépe promísí a rovnoměrněji vysuší. Představiteli těchto zařízení jsou jednostupňové procesory řady „Roto“TM od firmy ZANCHETTA (nyní IMA) (obr. 2) nebo řady „UltimaPro“TM od firmy COLLETE (nyní GEA). Při použití mikrovlnného zdroje se nerovnoměrnost minimalizuje, protože v tomto případě sušení neprobíhá pouze z povrchu, ale z celé granuloviny8).

Suchý granulát se doplní o mazadla, případně rozvolňovadla a během vypouštění se třídí průchodem oscilačním sítovým třídičem, který je součástí zařízení. To ovšem neumožní mletí granulátu, a proto během granulace nemohou vznikat velké granule, které neprocházejí třídičem, resp. přesahují průměr oka síta6).Vhodná velikost aglomerátů se zabezpečí sníženým množstvím vlhčiva, než je při vlhké granulaci obvyklé, a intenzivnějším mísením.

Jednostupňové procesory se dnes automatizují a výroba granulátu probíhá dle programu, který se tvoří s ohledem ke specifikům daného produktu. Zařízení může obsahovat prakticky neomezený počet programů. Mezi nastavitelné proměnné, které se uplatňují při přípravě vlhké směsi, patří rychlost nástřiku granulační kapaliny, rychlost nože a rozrušovače, doba mísení vlhké směsi a celková doba procesu9). Při sušení se nastavuje hodnota podtlaku, teplota pláště, resp. intenzita radiace, eventuálně množství přiváděného vzduchu, intenzita a čas promíchávání a otáčky nádoby10). Sušení probíhá v cyklech. Každý cyklus se skládá z několika kroků, jako je promísení, hodnota podtlaku a otáčky nádoby. Cyklus zpravidla končí zavzdušněním komory a nový cyklus začíná její evakuací. Proces probíhá řádově v hodinách a bývá automaticky ukončen při dosažení teploty produktu, odpovídající požadované vlhkosti. Tato hodnota se zjišťuje experimentálně, případně se extrapoluje ze sušící křivky11).

V posledních letech se technologie zdokonalují, aby kontakt granulátu s personálem byl minimální. To se týká i čištění granulátorů. Za tímto účelem se zařízení vybavují tzv. CIP (clean-in-place) a WIP (wash-in-place) systémy vnitřních trysek, které po skončení procesu automaticky vyčistí vnitřek zařízení, aniž by došlo k otevření granulátoru12).

Proces jednostupňové granulace umožňuje i použití organických rozpouštědel ke granulaci, čímž se zkrátí doba sušení a zlepší stejnoměrnost obsahu vlhkosti6). Výpary se odvádějí vývěvou a kondenzují v nádobě, která je součástí zařízení. Jímaná organická kapalina se beze zbytku zlikviduje, nebo recykluje13). To je užitečné v době, kdy limity pro organické exhalace jsou stále přísnější. Další výhodou jsou minimální ztráty produktu během výroby. Není však možné takto vyrábět vlhké granuláty, jejichž aglomeráty je nutné před sušením upravit extruzí14).

Fluidní procesory

Další možností jednostupňové přípravy granulátu je fluidní granulace v uzavřeném systému, kdy se na práškovou směs nastřikuje vlhčivo nebo pojivo v roztoku. Mezi výrobci vedou již řadu desetiletí zařízení GLATT a AEROMATIC (nyní GEA). Hojně se používají i fluidní granulátory firem HÜTLIN, EUROVENT, FITZPATRICK, ICF & WELKO, NICOMAC a další.

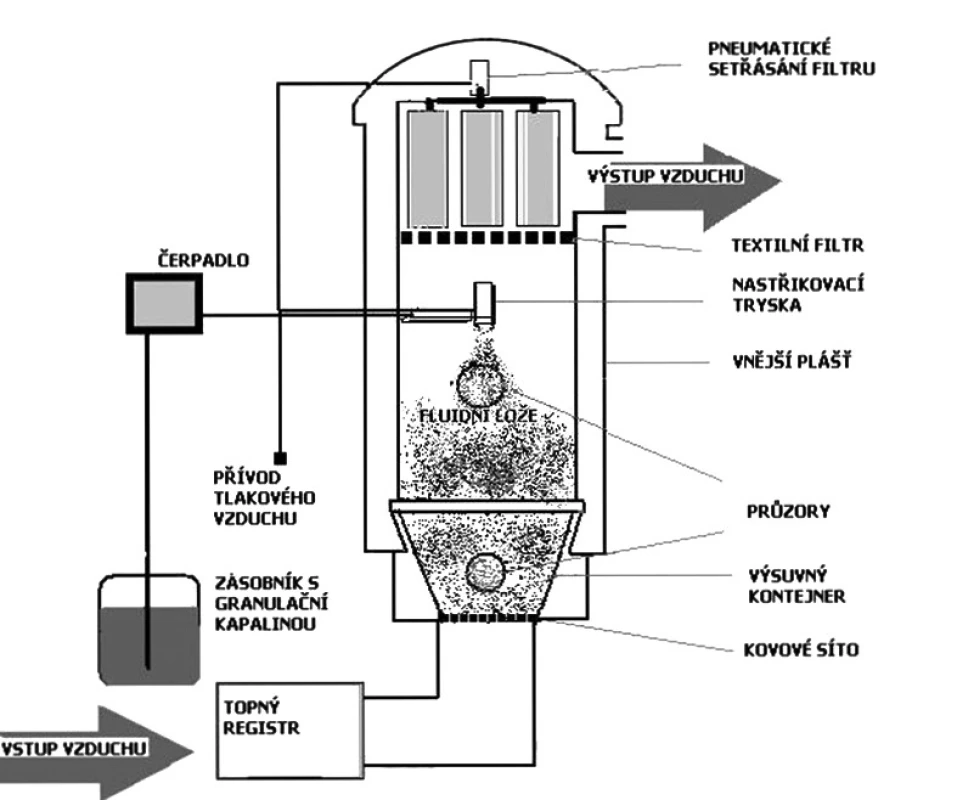

Suché mísení, nástřik pojiva a finální sušení se provádí ve vznosu. Perforovaným dnem nádoby se přivádí vzduch o nastavitelném množství, vlhkosti a teplotě a prášková směs pevných látek je v něm unášena do horní části nádoby. Vrchní část nádoby je od výstupu vzduchu oddělena filtrem z textilních nebo kovových vláken, které nepropouští pevné částice. Směs po ztrátě kinetické energie, kdy dosáhne vrchní části nádoby, samovolně padá ke dnu, odkud je znovu unášena proudem vzduchu. Vlhčivo nebo pojivo v roztoku se ke směsi přivádějí vrchním (protiproudovým) nebo spodním (souproudovým) nástřikem. To znamená, že tryska nastřikuje kapalinu proti nebo ve směru přiváděného vzduchu (obr. 3). Léčivá látka může být obsažena ve vnitřní, pevné fázi, nebo rozpuštěna, emulgována či suspendována v nastřikované kapalné, vnější fázi15). Částečky se vlivem nastřikovaného pojiva aglomerují a tvoří granule. Po ukončení nástřiku se granulát vysuší a ochladí.

Při použití organických kapalin může vlivem vysoké koncentrace par rozpouštědla v pracovní komoře a elektrostatickému náboji vzniklému třením prachovitého materiálu o vnitřek nádoby dojít k výbuchu. Fluidní granulátory se proto vyrábějí i s protiexplozivní úpravou. Při vznícení se automaticky uzavřou klapky odvodu vzduchu a do zařízení je vpraven stlačený nehořlavý plyn, obvykle dusík16). Při použití organické kapaliny musí být výstup sušícího vzduchu vybaven absorpčním, obvykle uhlíkovým filtrem, který pohltí organické výpary17).

Přidání mazadel ke granulátu může probíhat rovněž mísením v proudu vzduchu ve stejném zařízení. Častěji se však granulát vypustí přes sítový třídič nebo oscilační mlýn do uzavřeného kontejneru, kam se posléze vpraví mazadla, případně rozvolňovadla. Mísení probíhá v celém objemu kontejneru, který je upnut k vnějšímu mísícímu zařízení18).

Také fluidní granulátory dnes obsahují systém trysek umožňujících automatickou očistu CIP, resp. úplné vyčištění WIP bez vnější nutnosti manipulace se zařízením19).

Mezi proměnné, které ovlivňují proces granulace a které je možné v průběhu výroby měnit, patří teplota sušícího vzduchu včetně jeho množství a vlhkosti, rychlost nástřiku granulační kapaliny, tlak vzduchu k nástřiku a celková doba procesu. Mezi proměnné, které se nastavují pro každý proces zvlášť, patří velikost a pozice trysky s nastaveným úhlem nástřiku20). Proces bývá automatizován a jednotlivé parametry synchronizovány. V praxi to znamená, že pokud se operátor například rozhodne zvýšit teplotu produktu, automaticky se upraví přívod sušícího vzduchu tak, aby této hodnoty mohlo být dosaženo.

I zde je možné proces předem naprogramovat, nicméně jeho flexibilita musí být mnohem větší, než je tomu u jednokrokových granulátorů. Doba procesu včetně sušení trvá řádově desítky minut21). Sušení bývá automaticky ukončeno při dosažení teploty produktu nebo hodnoty vlhkosti výstupního vzduchu, případně jeho teploty. Ke stanovení konce granulace je možné využít online měření velikosti a vlhkosti granulí metodou infračervené spektroskopie22). Vnější pohled na fluidní granulátor od firmy GLATT, umožňující programování procesu, zobrazuje obrázek 4.

Fluidní granulací je v relativně krátkém čase možné vyrobit šarži standardního granulátu zpravidla o nízké hustotě. Při přípravě ovšem dochází k velké spotřebě pojivých roztoků a velkému riziku výbuchu při použití organických rozpouštědel. Léčivé látky, které jsou náchylné k oxidaci, se mohou ve fluidním vznosu rozkládat23). Mohou zde rovněž existovat ztráty, které jsou způsobeny úletem materiálů filtry a propadem perforovaným dnem nádoby.

Integrovaný granulační systém

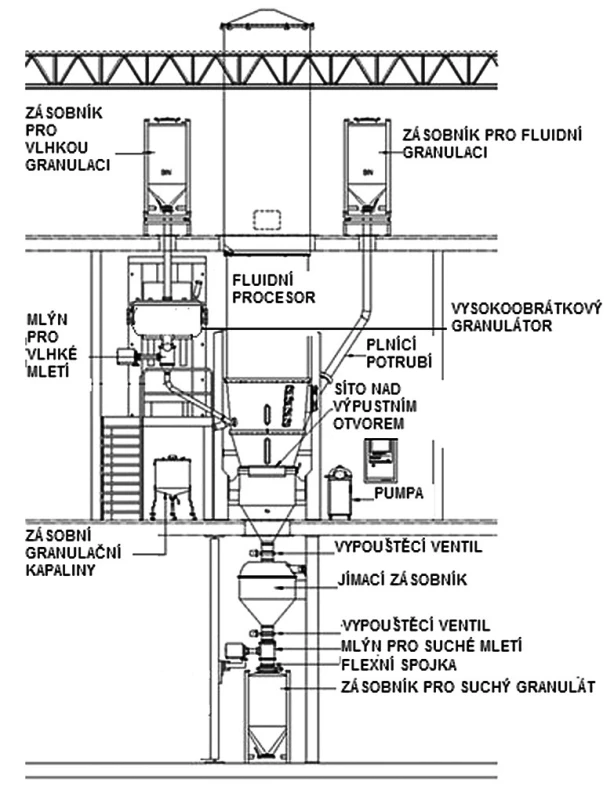

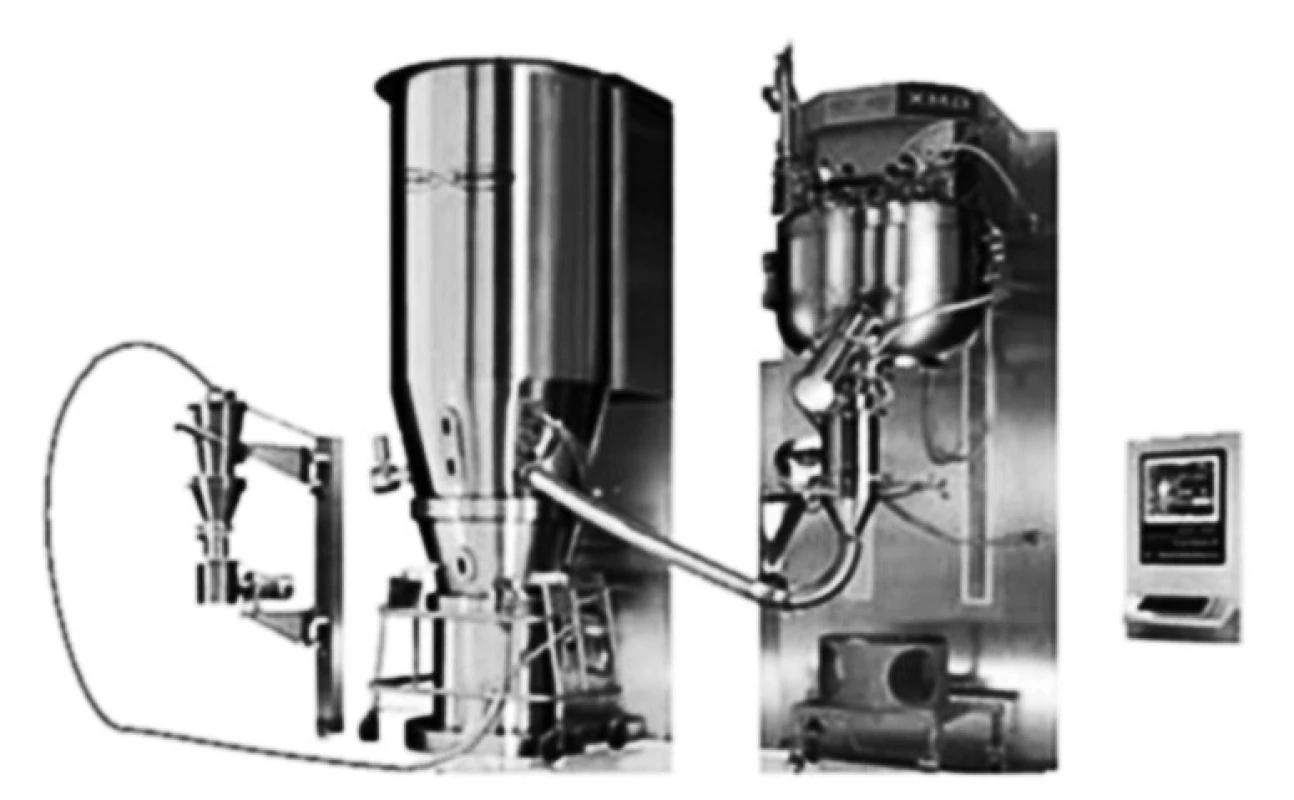

Třetí nejčastěji využívanou metodou výroby granulátu v uzavřeném zařízení je tzv. „integrovaný granulační systém“. Jedná se v podstatě o kombinaci předchozích technologií, kdy granulace probíhá metodou vysokoobrátkového, vlhkého mísení s následným fluidním sušením. Vlhká granulace probíhá na stejném principu, který je popsán u jednostupňových granulátorů a rovněž proces fluidního sušení odpovídá závěrečné fázi fluidní granulace, resp. fluidního sušení granulátu. Systém tvoří spojené jednotky, tj. vysokoobrátkový granulátor propojený s fluidní sušárnou. Do systému jsou začleněny mlýny na vlhké, či suché mletí (obr. 5). Vlhký granulát se po průchodu mlýnem na vlhké mletí vakuově nasaje do fluidní sušárny, fluidně vysuší, opět třídí na sítech, doplní mazadly, případně rozvolňovadly a promísí se24). Mezi výrobce integrovaných granulačních systémů patří firmy GEA, GLATT, EUROVENT, AC COMPACTING, VFC, CRONIMO a další. Horizontální integrovanou granulační jednotku firmy VFC ukazuje obrázek 6.

Mlýn pro vlhké mletí funguje na principu kónického síta, kterým hmotu protlačuje vertikální rotor. Někdy se zařízení označuje jako sítový extruder. Mezi nejznámější mlýny, používané v integrovaných granulačních systémech, patří CoMillTM firmy QUADRO a CroMillTM firmy CRONIMO.

Při automatizaci procesu se kombinují proměnné, uplatňující se při vysokoobrátkové granulaci a fluidním sušení. U granulace je to rychlost nástřiku granulační kapaliny, rychlost nože a rozrušovače, doba mísení vlhké směsi a celková doba procesu. U sušení je to teplota vstupu sušícího vzduchu včetně jeho průtoku a vlhkosti, teplota produktu a celková doba procesu. Nově zde přibyly proměnné týkající se mletí, resp. třídění, kam patří zejména velikost oka síta a rychlost rotace25). Zařízení je možné na objednávku vybavit samočisticím zařízením na principu CIP nebo WIP26).

Integrované granulační systémy mají nespornou výhodu v tom, že při klasické vlhké granulaci umožňují vytvářet hutné granuláty s velkými vlhkými shluky, které se vlhkým mletím rozrušují. Některé objemné prášky s obsahem silně účinných léčivých látek, které lze zhutnit pouze velkým množstvím vlhčiv a které pak vytvářejí těstovitou hmotu, lze granulovat pouze tímto způsobem. Zařízení jsou ale nákladná, náročná na prostor, technologické zázemí a rovněž náročnější na procesní validaci systému.

Porovnání jednotlivých technologií

Každá z výše uvedených technologií má své výhody a nevýhody a farmaceutická firma musí její výběr pečlivě zvážit. K posouzení se zde nabízí, vedle nezbytné zkušenosti, řada kritérií.

Vývoj, výroba a převod technologie

Je nezbytné, aby existovala návaznost mezi vývojem lékové formy a její výrobou. To znamená, že by zařízení používané při vývoji lékové formy mělo být stejného typu jako zařízení výrobní. Pokud má firma již zavedenou výrobní linku s určitým zařízením, je důležité, aby vývoj lékové formy probíhal na zařízení obdobného typu již v počátcích výzkumu.

Rovněž při převodu již zavedených technologií je nezbytné si uvědomit, že typy jednotlivých zařízení citelně ovlivňují výsledné parametry lékové formy. Teprve důkladná znalost výroby, teoretická připravenost a zkušenosti technologů dovolí firmě posoudit, zda je možné realizovat výrobu léku na daném zařízení. Z praxe jsou známé případy, že zakoupené technologie nebylo možné realizovat z důvodu byť minimálních odlišností výrobních zařízení. Proto mnozí dodavatelé umožňují provést ověření výroby již u výrobce zařízení, které se firma chystá zakoupit.

Nezřídka se stává, že při převodu technologie je potřebné upravit technologický postup nebo dokonce zasáhnout do složení přípravku. Tyto změny se pak ověřují na celé řadě kvalitativních parametrů výsledné lékové formy, z nichž nejdůležitější jsou zkoušky disoluce a stabilita. Někdy je nutné provést i nové hodnocení bioekvivalence. Rozsah těchto zkoušek závisí na míře změn, které se při zavedení technologií uplatňují. V roce 1995 americký FDA (Food and Drug Administration) vydal směrnici „SUPAC“ (Scale-Up and Post-Approval Changes) s řadou pozdějších doplňků, která uvádí výčet povolených technologických úprav v závislosti na požadovaných zkouškách, kterými je potřeba doložit bezpečnost přípravku po provedené změně27). V roce 1999 vyšel dodatek, který výčtem uvádí jednotlivé typy výrobních zařízení včetně příkladů jejich výrobců, která lze v rámci převodu technologie považovat za shodná28).

Parametry procesů

Při instalaci nového zařízení si zákazník musí uvědomit i další faktory, jako je velikost zařízení, potřeba technologického zázemí pro ovládací prvky a přítomnost zdrojů a přívodů energií (pára, voda, elektřina, tlakový vzduch). Zatímco jednostupňový granulátor není příliš náročný na prostor, fluidní granulátor potřebuje oddělenou buňku vzduchotechniky. Nejnáročnější je v tomto případě integrovaná granulace, která zabere velké technologické zázemí, neboť vedle vzduchotechniky je již samotné zařízení značně objemné. Z tohoto důvodu se mimo obvyklého horizontálního uspořádání, kdy mixér i fluidní sušárna jsou vedle sebe v jedné místnosti (obr. 6), používá i vertikální uspořádání, kde je mixér umístěn v patře nad fluidní sušárnou a namísto vakuového nasávání produktu do sušárny lze použít gravitaci (obr. 5).

Zároveň je třeba mít na zřeteli robustnost a délku procesu včetně čištění zařízení. Zatímco integrovanou granulací je možné zvládnout převážnou většinu technologií s výjimkou látek, které se snadno v proudu vzduchu oxidují, ve fluidním a jednostupňovém granulátoru lze uskutečnit jen omezené množství technologií v závislosti na složení a fyzikálních vlastnostech vstupních surovin. Obecně platí, že složení s vysokým obsahem mikronizovaných látek nelze fluidně granulovat, i když i zde se začínají objevovat speciální postupy spočívající v rychlém nastříknutí granulační kapaliny20). Celková doba přípravy se odvíjí zejména od použitého druhu granulační kapaliny, jejího množství, měrného povrchu vstupních surovin, distribuce částic vzniklého granulátu a konečné vlhkosti29). Nelze říci, který typ procesoru je z hlediska časové náročnosti nejvýhodnější. Za ideálních podmínek lze relativně krátce pracovat integrovanou granulací a jednostupňovou granulací. Zde se tvoří vlhká hmota během několika vteřin, zatímco k tvorbě fluidního granulátu se nastřikuje vlhčivo v řádu desítek minut. Z hlediska optimalizace času jde proto o nalezení vhodné kombinace technologie a výrobního zařízení.

Zařízení jsou snáze čistitelná tehdy, pokud obsahují méně tzv. mrtvých prostor (např. prostory za filtry) a pokud jsou méně komplikovaná. Nejnáročnější je zde samozřejmě integrovaná granulace.

Parametry granulátů a tablet

Při volbě vhodného zařízení s ohledem na konkrétní technologie lze vyjít z řady experimentálních studií a publikovaných analýz, které se snaží porovnat jednotlivé parametry produktů v závislosti na použitém zařízení13,30–33).

Mezi parametry, které se při výrobě lékové formy a jejich meziproduktů pečlivě vyhodnocují, patří distribuce částic granulátu, pyknometrická, sypná a setřesná hustota, index stlačitelnosti (Carr index), Hausnerův poměr, pórovitost, tokové vlastnosti a obsahová stejnoměrnost. Některé zkoušky uvádějí lékopisy a metodika všech uvedených zkoušek je rozpracována v řadě monografií,včetně jejich kvalitativního posouzení34).

Granuláty se nečastěji lisují do tablet. Při jejich výrobě se hodnotí zejména rychlost tabletování, předlisovací, lisovací a vysouvací síla, případně intenzita nuceného plnění granulátu do matric. Z fyzikálních vlastností se zkouší radiální pevnost tablet, jejich výška a průměr, oděr, hmotnostní a obsahová stejnoměrnost, rozpadavost a disoluce35). V hodnocení je třeba důsledně rozlišovat mezi parametry lékopisnými, které se musí dodržet, a parametry nelékopisnými, které mají především informační charakter. Pokud nelékopisné parametry přímo podmiňují výsledky parametrů lékopisných, nebo jsou pro jejich hodnoty stanoveny vnitřní limity, je třeba je při převodu technologií rovněž dodržet. Zatímco lékopisné parametry musí být během výroby různých šarží nebo převodu technologií „pouze“, či s určitou mírou pravděpodobnosti v předepsaném limitu36); tablety se z hlediska disolucí považují za shodné tehdy, pokud tzv. „faktor podobnosti“ (f2) je větší než 50 a případně „faktor rozdílnosti“ (f1) je menší než 1537). Tyto parametry musí být v předepsaných limitech po celou dobu použitelnosti přípravku.

Granuláty připravené vysokoobrátkovou granulací mají obecně vyšší hustotu než granuláty vzniklé fluidní granulací, kde nedochází k fázi zhutnění. Pokud se při vysokoobrátkové granulaci použije vakuum, může se hustota ještě zvýšit odstraněním intragranulárního vzduchu38). Pórovitost je naopak vyšší u fluidních granulátů, a to zejména tam, kde granulát obsahuje v granulační kapalině nerozpustné léčivo20). Prachový podíl, což bývá obvykle frakce pod 0,315 mm39), je tradičně nejvyšší u vysokoobrátkových jednostupňových granulací, protože zde nemůže vznikat těstovitá hmota, která integruje veškeré prachové částice. Poněkud nižší je prachový podíl u integrované granulace, kde se granule rozpadají během fluidního sušení, a nejnižší u fluidní granulace, kde se prachové částice během granulace stávají součástí fluidních aglomerátů38).

Nejlepších tokových vlastností se dosahuje u fluidních granulátů, jejichž zrna mají přibližně sférický tvar. Výjimku zde tvoří fluidní granuláty s vysokým obsahem ve vodě nerozpustných léčiv, které získávají značně nepravidelný tvar, což zhoršuje tokové vlastnosti20). Granuláty připravené jednostupňovou granulací pak mívají výhodnější tokové vlastnosti než granuláty připravené integrovanou granulací33).

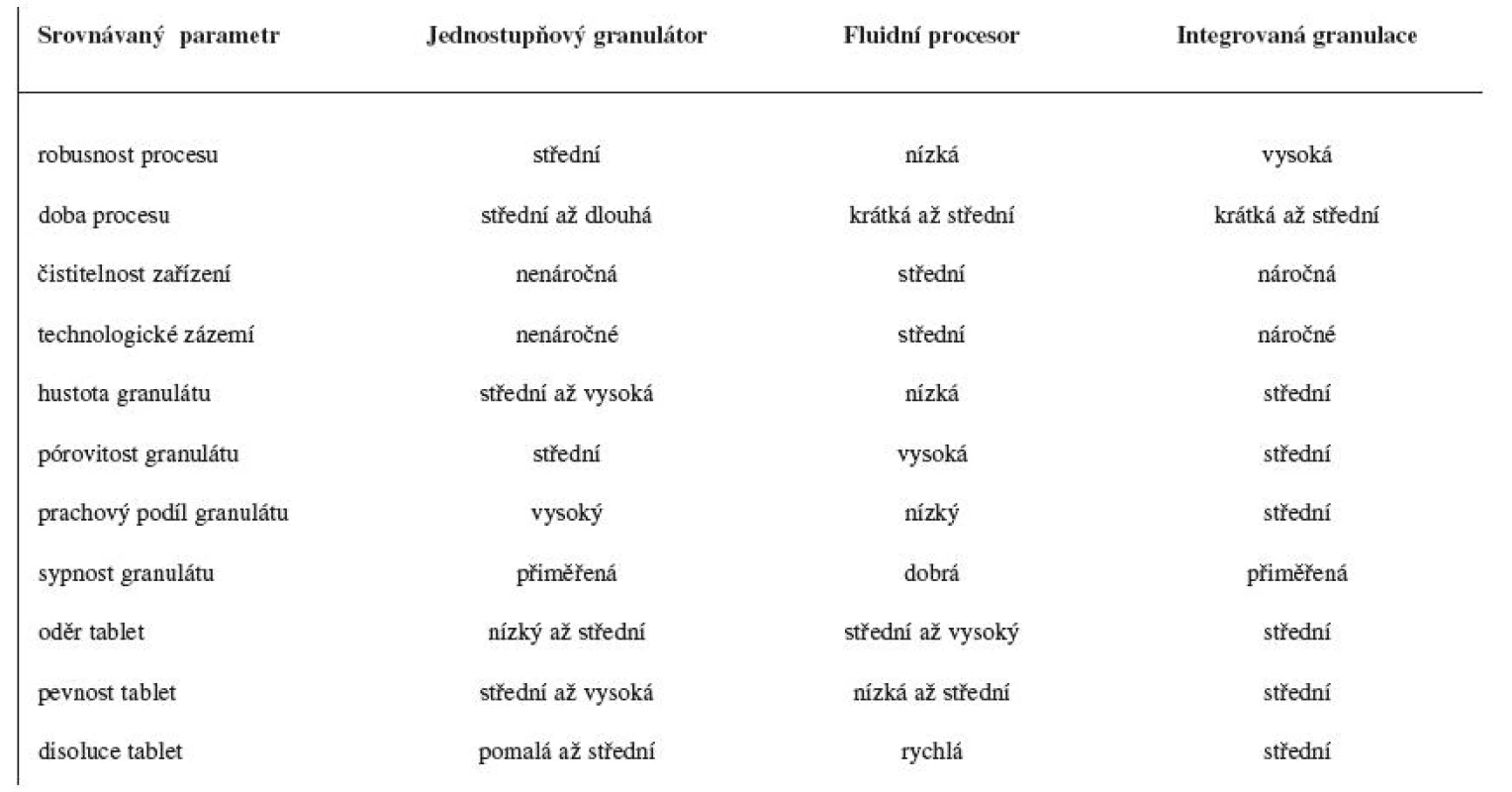

Co se týče tablet, pak nejlépe lisovatelné jsou obvykle granuláty připravené vysokoobrátkovou jednostupňovou granulací, obtížněji tablety připravené integrovanou granulací a nejnesnadněji lisovatelné jsou fluidní granuláty. Rozdílná lisovatelnost se vysvětluje tím, že fluidní granuláty jsou sférické a při jejich lisování nedochází k „zaklínění“ nepravidelných částic, které vznikají při vysokoobrátkové granulaci. Tyto rozdíly se zvyšují u granulátů s obsahem ve vodě rozpustných léčiv5). Čím je granulát lépe lisovatelný, tím pevnějších tablet lze jeho lisováním docílit40). Oděr tablet je obvykle nepřímo úměrný pevnosti 41), a proto tablety připravené z fluidních granulátů mají i vyšší oděr. Uvolňování léčiva z tablet připravených fluidní granulací bývá rychlejší než u tablet připravených vysokoobrátkovou granulací. Granule i tablety jsou pórovitější a lépe smáčivé. Rychleji do nich proniká disoluční kapalina a léčivo se proto rychleji rozpouští5). U tablet připravených integrovanou granulací je disoluce rychlejší než u tablet připravených jednostupňovou granulací38). Srovnání parametrů meziproduktů a produktů vyrobených jednotlivými technologiemi uvádí tabulka 1.

Volba technologického zařízení se musí odvíjet od všech uvedených kritérií vzhledem ke konkrétnímu složení a technologii přípravku a nelze obecně deklarovat, které zařízení je nejvýhodnější. Nezanedbatelnou položkou je rovněž cena zařízení, která se u jednotlivých výrobců liší a závisí na vybavení jednotlivých zařízení. Výrobci se obvykle brání uvádět ceny zařízení rámcově, ale vypracovávají cenové nabídky s ohledem na přání zákazníka. Je ovšem samozřejmé, že finančně nejnáročnější jsou integrované granulační jednotky.

Závěr

Technologie granulace, popsané v tomto článku, uplatňované při výrobě granulátů s obsahem silně účinných léčiv, jsou významným příspěvkem k moderní, jakostní a bezpečné výrobě perorálních pevných lékových forem v průmyslovém měřítku.

Adresa

pro korespondenci:

PharmDr.

Aleš Franc

Ústav

technologie léků FaF VFU

Palackého

1/3, 612 42 Brno

e-mail:

franca@vfu.cz

Sources

1. Rowe, R. C.: Polar/nonpolar interactions in the granulation of organic substrates with polymer binding agents. Int. J. Pharm., 1989; 56, 117–124.

2. Frömming, H. K., Szejtli, J.: Pharmaceutical technological aspects of cyclodextrins in drug formulation. In: Frömming, H. K., Szejtli, J.: Cyclodextrins in pharmacy, 1. ed. Dordrecht: Springer 1994; 126–148.

3. Žádost o povolení/změnu v povolení k výrobě léčivých přípravků, změny k povolení výrobě léčivých přípravků a pokyny pro poskytování bližších údajů ve výrobû. Pokyn SÚKL VYR-27 verze 2. srpen 2006. http://www.sukl.cz/vyr-27-verze-2 (22. 2. 2010).

4. Duschler, G., Carius, W., Bauer, K. H.: Single-step granulation: development of a vacuum based IR drying method (Pilot Scale Results) Drug. Dev. Ind. Pharm., 1997; 23, 119–126.

5. Giry, K., Viana, M., Genty, M., Louvet, F., Wüthrich, P., Chulla, D.: Comparison of single pot and multiphase granulation. Part 2: Effect of the drying process on granules manufactured in a single pot granulator and dried either in situ or in a fluid bed dryer. Pharm. Dev. Tech., 2009; 14, 149–158.

6. Stahl, H.: Single-pot systems for drying pharmaceutical granules. Pharm. Tech. Eur., 2000; 12, 23–34.

7. Stahl, H.: Tabletten aus dem eintopf. Chem. Tech., 1996; 8, 32–33.

8. Waldron, M. S.: Microwave vakuum drying of pharmaceuticals: the development of a process. Pharm. Eng., 1988; 8, 9–13.

9. Ameye, D., Keleb, E., Vervaet, Ch., Remon, J. P., Adams, E., Desire L. M.: Eur. J. Pharm. Sci., 2002; 17, 247–251.

10. Bauer, K., Vadagdini M.: New developments in wet granulation. Pharm. Tech. Eur., 1997; 9, 27–34.

11. Parikh, D. M.: Handbook of pharmaceutical granulation technology, 1 ed. New York: Marcel Dekker Inc., 1997; 304–330.

12. Design for Cleanability and Maintenance, GEA Pharma systems India, http://www.gea-pharma.in/GPSIN/cms doc.nsf/WebDoc/ndkw73gh2q (20. 11. 2009).

13. Hegedıs, A., Pintye-Hódi, K.: Comparison of the effects of different drying techniques on properties of granules and tablets made on a production scale. Int. J. Pharm., 2007; 330, 99–104.

14. Lindermann D., Ducker, D., Tegtmeier, M.: Use of the single pot technology in the production of drugs from plants. Pharm. Ind., 1998; 60, 801–803.

15. Fexer, W., Gruber, E.: Fluidized bed granulates that have a high proportion of fruit. Patentová dokumentace: US2008199592 (A1). (21. 8. 2008).

16. Fluid bed drying. GEA Process Engineering Ltd. http://www.niro.co.uk/nuk/cmsdoc.nsf/WebDoc/ndkw73ej jw (20. 11. 2009)

17. Simon, E. I.: Industrial installations for trapping and regeneration of organic solvents during drying in a fluidized bed (a review). Pharm. Chem. J., 1978; 12, 1507–1513.

18. Mehrotra, A. Muzzio, J.: Comparing mixing performance of uniaxial and biaxial bin blenders. Powder Technol., 2009; 196, 1–7.

19. Agglomeration, granulation and rating. GEA Niro. http://www.niro.com/niro/cmsdoc.nsf/WebDoc/ndkw74ml 2z (20.11.2009)

20. Gao, Z. H., Jain, A. Motherama, R., Graya, D. B., Hussaina, M. A.: Fluid bed granulation of a poorly water soluble, low density, micronized drug: comparison with high shear granulation. Int. J. Pharm., 2002; 237, 1–14.

21. Chaplin, G., Pugsley, T., Winters, C.: Monitoring the fluidized bed granulation process based on S-statistic analysis of a pressure time series, AAPS Pharm SciTech., 2005; 6(2), E198-E201. http://www.aapspharmscitech.org/

22. Sharareh, S. B., Klocker, B. J., Hüttlin, H., Wolschann P., Viernstein, H.: Validation of fluid bed granulation utilizing artificial neural network. Int. J. Pharm., 2005; 291, 139–148.

23. Kovaleski, J., Kraut, B., Mattiuz, A., Giangiulio, M., Brobst, G., Cagno, W., Kulkarni, P., Rauch, T.: Impurities in generic pharmaceutical development. Adv. Drug Deliv. Rev., 2007; 59, 56–63.

24. High shear bottom-drive mixing and granulation by Aeromatic-Fielder™. GEA Pharma Systems. http://www.

gea-ps.com/npsportal/cmsdoc.nsf/WebDoc/ ndkw73taq (20. 11. 2009)

25. Schenck, L. R., Planka, R. V.: Impact milling of pharmaceutical agglomerates in the wet and dry states. Int. J. Pharm., 2008; 348, 18–26.

26. Design for cleanability and maintenance. GEA Pharma System. http://www.gea-ps.com/npsportal/cmsdoc.nsf/WebDoc/ndkw73haj7 (20. 11. 2009).

27. Immediate release solid oral dosage forms – scale-up and post approval changes: Chemistry guidance for industry, chemistry, manufacturing, and controls, in vitro dissolution testing, and in vivo bioequivalence documentation. CDER. 1999. http://www.fda.gov (20. 11. 2009).

28. SUPAC-IR/MR: Immediate release and modified release solid oral dosage forms, Guidance for industry, Manufacturing equipment addendum. Rev. ed. CDER. 1999. http://www.fda.gov (20. 11. 2009).

29. Rantanen, J., Jørgensen, A., Räsänen, E., Luukkonen, P., Airaksinen, S., Raiman, J., Hänninen, K., Antikainen, O., Yliruusi, J.: Process analysis of fluidized bed granulation, AAPS PharmSciTech. 2001; 2(4): article 21. http://www.aapspharmscitech.org.

30. Hausman, D. S.: Comparison of low shear, high shear and fluid bed granulation during low dose tablet process development. Drug Dev. Ind. Pharm., 2004; 30, 259–266.

31. Kristensen, J, H.: Wet Granulation in Rotary Processor and Fluid Bed: Comparison of Granule and Tablet Properties. AAPS PharmSciTech. 2006; 7(1): Article 22. http://www.aapspharmscitech.org. (20. 11. 2009).

32. Giry, K., Viana, M., Genty, M., Louvet, F., Wüthrich, P., Chulia, D.: Comparison of single pot and multiphase granulation. Part 1: Effect of the high shear granulation on granule properties according to the drug substance and its concentration. Pharm. Dev. Tech., 2009; 14, 138–148.

33. Giry, K., Viana, M., Genty, M., Wüthrich, P., Chulia, D.: Multiphase versus single pot granulation process: influence of process and granulation parameters on granules properties. Drug. Dev. Ind. Pharm., 2006; 32, 509–530.

34. Chalabala, M., Rabišková, M.: Kvalifikované osoby ve výrobě, distribuci a kontrole medikovaných premixů a ve výrobě a uvádění medikovaných krmiv. In: Sborník, modul III. VFU Brno, 2002–2003; 220.

35. Komárek, P., Rabišková, M.: Technologie léků, 3. vyd. Praha: Galén 2006; 228–241.

36. Lunney, D. P., Anderson, C. A: Investigation of the statistical power of the content uniformity tests using simulation studies. J. Pharm. Innovation., 2009; 4, 24–35.

37. Rabišková, M., Masteiková, R., Chalupová, Z., Dvořáčková, K.: Lékové formy a biofarmacie II: Tuhé léky. Brno: Veterinární a farmaceutická univerzita 2009; 67.

38. Stahl, H.: Comparing different granulation techniques. Pharm. Tech. Eur., 2004; 11, 23–33.

39. Gavrilov, A. S., Gusel’nikova, Petrov, E. V., Yu, A.: Development of the technology of activated charcoaltablets, Pharm. Chem. J., 2004; 38, 41–44.

40. BrOEckel, U., Beilharz, H.: Effect of the microstructure of paracetamol granules on tablet properties. European Congress of Chemical Engineering. Copenhagen. September 2007. http://www.nt.ntnu.no/users/skoge/prost/proceedings/ecce6_sep07/upload/extra-abstractsvolume1/1761-s8-c.pdf (20. 11. 2009).

41. Gordon, S. M.: Process consideration in reducing tablet friability and their effect on in vitro dissolution. Drug.

Dev. Ind. Pharm., 1994; 20, 11–29.

Labels

Pharmacy Clinical pharmacologyArticle was published in

Czech and Slovak Pharmacy

2010 Issue 2

-

All articles in this issue

- Manufacture of granulates containing high potency drugs

- Microparticles on the oxycellulose base – influence of processual variables on encapsulation efficiency

- Implementation of radio-frequency identification (RFID) in the process of preparation and administration of drugs – part 2

- Identification and susceptibility evaluation of Candida yeasts due to the optimization of ciclopiroxolamine release from mucoadhesive oral tablets

- Medicinal preparations in Czech pharmacies at the end of the 17th century

- A study of the compaction process and the properties of tablets from two types of directly compressible sorbitol

- Czech and Slovak Pharmacy

- Journal archive

- Current issue

- About the journal

Most read in this issue

- Identification and susceptibility evaluation of Candida yeasts due to the optimization of ciclopiroxolamine release from mucoadhesive oral tablets

- Manufacture of granulates containing high potency drugs

- Medicinal preparations in Czech pharmacies at the end of the 17th century

- Microparticles on the oxycellulose base – influence of processual variables on encapsulation efficiency